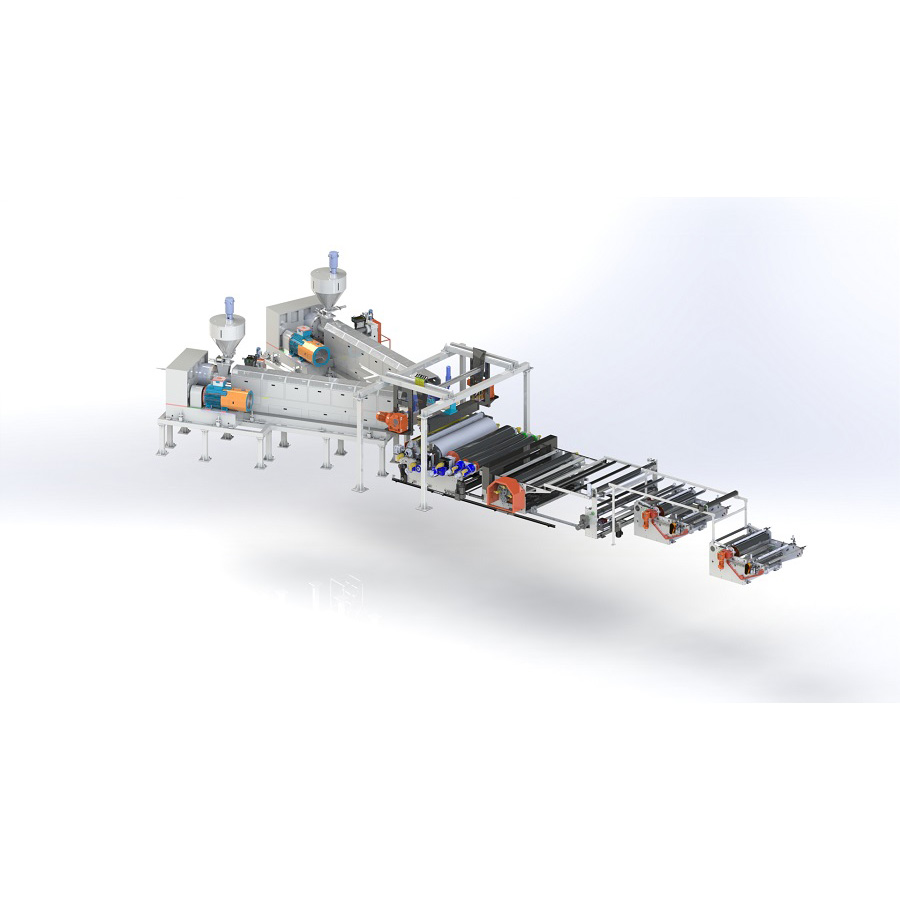

Ligne d'extrusion de film solaire EVA POE

Paramètre

| Type d'extrudeuse | GWS180 | Coextrusion GWS180+GWS180 |

| Matière première | EVA, POE | EVA, POE |

| Capacité | 0,6 GW (600 kg/h) | 1 GW (1 000 kg/h) |

| Produit | EVA, POE (2 types) | EVA, POE, EPE (3 types) |

| Largeur nette | 2200mm-2700mm | |

| Plage d'épaisseur | 0,2 mm-1 mm | |

| Vitesse de ligne de conception | 20 m/min | |

| Application | Film EVA, POE, EPE pour l'encapsulation solaire | |

Caractéristiques de la ligne d'extrusion de film GWELL EVA

Excellente durabilité telle que la résistance aux intempéries, la résistance aux températures élevées, la résistance à l'humidité et la résistance aux ultraviolets.

- Il possède une excellente force supplémentaire sur le verre, le métal, le plastique PET et le TPT, et maintient une force supplémentaire à long terme.

- Excellent taux d’absorption de la lumière et transparence.

- Les cellules solaires sont désactivées et inoffensives pendant le traitement.

- Taux de réticulation élevé après stratification.

- Bonnes performances d'encapsulation.

Paramètre technique

1. Matériaux applicables : EVA+auxiliaire pour film d'encapsulation solaire, POE+auxiliaire

2. La largeur de la ligne de production du cylindre d'argent : 3000 mm

3. Largeur de matrice : une paire de 2600 mm ; une paire de 3000 mm (peut être personnalisée selon les exigences du client, et le produit peut être coupé en plusieurs morceaux en ligne selon les exigences)

4. Produit EVA GSM : 300-530g/m2

5. Direction de l'extrudeuse : de l'arrière vers l'avant (débogage de production facile à désengager)

6. Vitesse de ligne maximale : 20 m/min (la vitesse de production réelle dépend du processus de matière première et des conditions de travail)

7. Écart d'épaisseur : T Ds 3 %, MDS 2 %

8. Capacité installée : environ 550 kW (capacité de travail d'environ 300 kW)

9. Température d'alimentation en eau 7-20°C, pression de l'eau 4-6bar, volume d'eau en circulation 40-50m3/h

10. Pression de la source d'air d'alimentation z7bar pression d'air 0,9 m3/h

Caractéristiques de la machine de fabrication de films solaires EVA

La mesure combinée de l'épaisseur de contrôle et la mesure automatique de l'épaisseur garantissent une production de haute qualité et établissent une carte tridimensionnelle des produits grâce à une mise en réseau avec détection des défauts, afin d'analyser et de prévoir les problèmes de manière intuitive et rapide. Un contrôle intelligent de haute précision maximise la stabilité de la ligne de production, tout en aidant de manière efficace et scientifique à l'établissement du processus de production, et forme rapidement une analyse des données pour accompagner la production.

- Le dernier processus de trempe infrarouge lointain, un contrôle précis de la température, de l'acier inoxydable et des matériaux d'isolation spéciaux pour assurer la conservation de la chaleur et les économies d'énergie. La technologie de recyclage des déchets Eva en ligne permet aux clients de réduire au maximum les coûts.

- Solutions d'équipement matures pour machines de fabrication de films EVA, taux de retrait optimal, erreur de grammage minimale, réponse rapide de réglage de la machine et contrôle intelligent pour établir un système de contrôle complet de la qualité du produit.

- Fournir des solutions d'aménagement et de travaux publics sur site, et fournir aux clients un ensemble complet de support technique et une solution unique aux problèmes de construction des projets des clients.

Qu'est-ce qu'EVA ?

L'EVA est un copolymère éthylène-acétate de vinyle, produit par copolymérisation d'éthylène (E) et d'acétate de vinyle (VA) et est appelé EVA ou E/VAC. Par rapport au polyéthylène, l'EVA a une cristallinité réduite et une flexibilité, une résistance aux chocs, une compatibilité avec les charges et des performances de thermoscellage améliorées grâce à l'introduction de monomère d'acétate de vinyle dans la chaîne moléculaire. D'une manière générale, les performances de la résine EVA dépendent principalement de la teneur en acétate de vinyle de la chaîne moléculaire. Étant donné que le rapport de composition peut être ajusté pour répondre aux différents besoins d'application, plus la teneur en acétate de vinyle (teneur en VA) est élevée, plus sa transparence, sa douceur et sa ténacité seront relativement améliorées.

Caractéristiques de l'EVA

1. Durabilité

Le film EVA haut de gamme est connu pour sa durabilité exceptionnelle, même dans des conditions météorologiques difficiles telles que des températures et une humidité élevées.

2. Liaison

Dans de bonnes conditions, le film EVA présente une excellente adhérence au verre solaire (et non au verre standard, qui a une surface rugueuse). L'EVA adhère également très bien à la feuille de fond.

3. Optique

L'EVA est connu pour son excellente transparence. Cela signifie que la transmission de la lumière est acceptable et ne bloque pas trop de lumière solaire essayant d'atteindre la cellule solaire. Aujourd'hui, plusieurs fabricants en Asie utilisent un support transparent, ce qui permet une transparence entre les cellules. Ce type de module est appelé module translucide.

Qu'est-ce qu'un film EVA ?

Dans l’industrie solaire, l’encapsulation la plus courante est l’utilisation d’éthylène-acétate de vinyle (EVA) réticulable. A l'aide d'un laminateur, les cellules sont laminées entre des films EVA sous vide, en compression. Le processus se déroule à des températures allant jusqu'à 150 °C. L'un des inconvénients du film EVA est qu'il n'est pas résistant aux UV, un verre de protection avant est donc nécessaire pour le protéger des rayons UV.

Les méthodes de polymérisation comprennent la polymérisation en masse à haute pression (pour les plastiques), la polymérisation en solution (auxiliaire de traitement du PVC), la polymérisation en émulsion (adhésif) et la polymérisation en suspension. La polymérisation en émulsion est utilisée pour une teneur en acétate de vinyle (VA) supérieure à 30 %, et la polymérisation en masse à haute pression est utilisée pour une faible teneur en acétate de vinyle.

La ligne de production d'extrusion de la machine de fabrication de film solaire EVA utilise de la résine EVA (teneur en VA de 30 à 33 %) comme matériau de base pour produire un film EVA pour les cellules solaires photovoltaïques. Cette ligne de production peut également produire un film intercalaire adhésif thermofusible EVA en modifiant la formule et le processus.

Dans l’industrie solaire, l’encapsulation la plus courante est l’utilisation d’éthylène-acétate de vinyle (EVA) réticulable. A l'aide d'un laminateur, les cellules sont laminées entre des films EVA sous vide, en compression. Le processus se déroule à des températures allant jusqu'à 150 °C. L'un des inconvénients du film EVA est qu'il n'est pas résistant aux UV, un verre de protection avant est donc nécessaire pour le protéger des rayons UV.

Les méthodes de polymérisation comprennent la polymérisation en masse à haute pression (pour les plastiques), la polymérisation en solution (auxiliaire de traitement du PVC), la polymérisation en émulsion (adhésif) et la polymérisation en suspension. La polymérisation en émulsion est utilisée pour une teneur en acétate de vinyle (VA) supérieure à 30 %, et la polymérisation en masse à haute pression est utilisée pour une faible teneur en acétate de vinyle.

La ligne de production d'extrusion de la machine de fabrication de film solaire EVA utilise de la résine EVA (teneur en VA de 30 à 33 %) comme matériau de base pour produire un film EVA pour les cellules solaires photovoltaïques. Cette ligne de production peut également produire un film intercalaire adhésif thermofusible EVA en modifiant la formule et le processus.

Qu’est-ce que le film POE ?

Le POE est meilleur que l'EVA anti-PID (atténuation induite par le potentiel), qui est également le principal avantage du POE. Quatrièmement, l’effet de résistance à l’eau du POE est meilleur et il peut être largement utilisé dans les centrales électriques de surface de l’eau et d’autres liens.

Le film POE est principalement utilisé dans les modules double face, qui remplacent le fond de panier par du verre photovoltaïque, avec une production d'énergie élevée, une forte stabilité et une longue durée de vie, afin d'améliorer l'efficacité du module.

Qu'est-ce que le film EPE ?

D'une manière générale, le film EPE ressemble à l'image ci-dessous :

Il combine deux avantages de l'EVA et du POE : C'est une variante des produits POE. En raison de l'écart de prix important entre POE et EVA, POE est de 13 yuans/mètre carré, EVA7 yuans/mètre carré, la différence de prix d'un mètre carré est de 6 yuans, un composant de 2 mètres carrés en a besoin de deux, la différence de prix est aussi élevée que 24 yuans/composant.

Les performances du POE sont glissantes et il est facile de faire dévier la batterie lors du laminage. Le laminage prend 30 % plus de temps que l'EVA, ce qui est l'une des principales raisons de la capacité inférieure des composants en double verre par rapport aux composants en verre simple. Par conséquent, l'industrie a mis en avant la structure de coextrusion eva/pose/eva, c'est-à-dire de type sandwich, la surface de contact externe est en EVA, réduit la probabilité de mauvaises pièces, réduit le coût et le POE au milieu joue un rôle rôle de barrière.

Présentation du cas

Partenaire