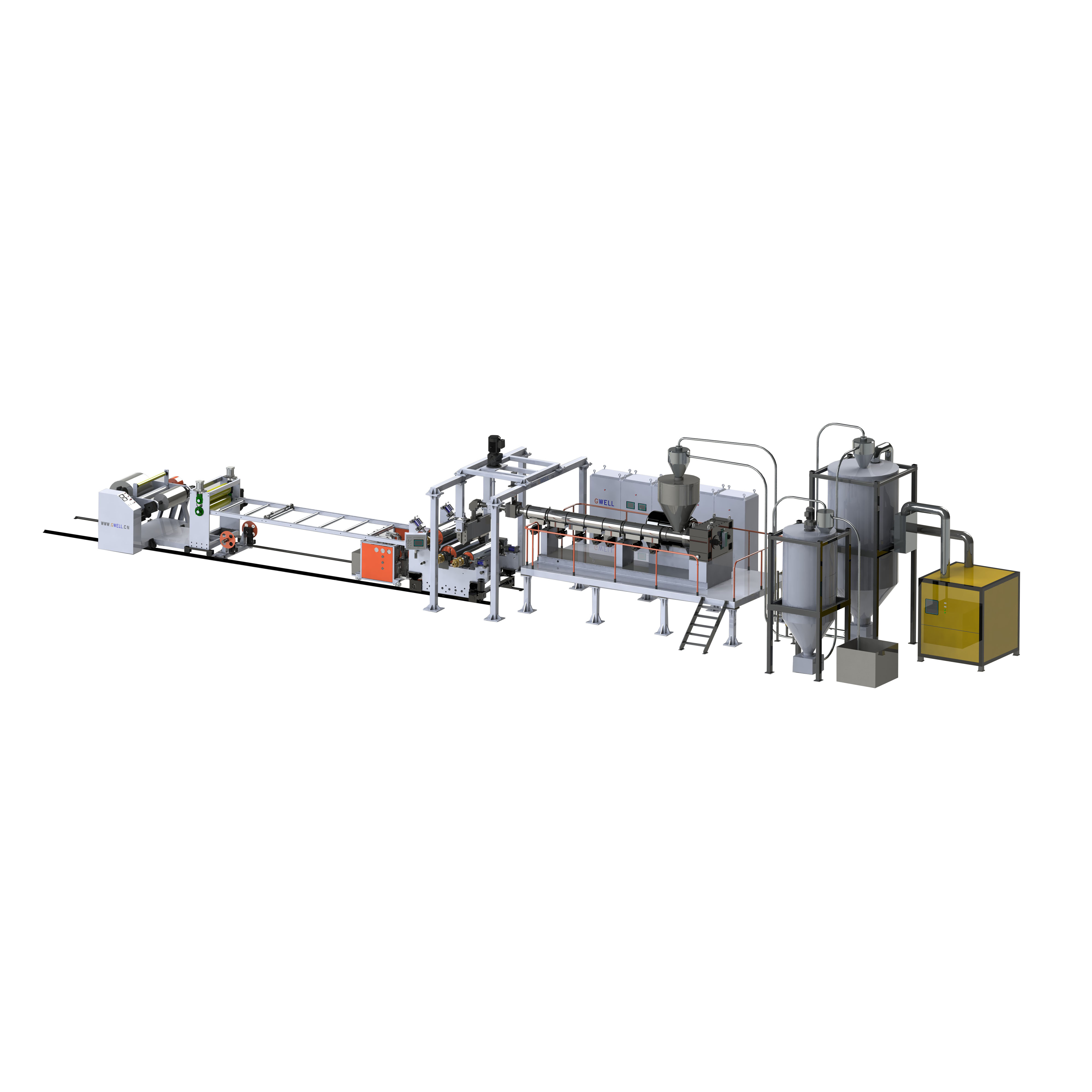

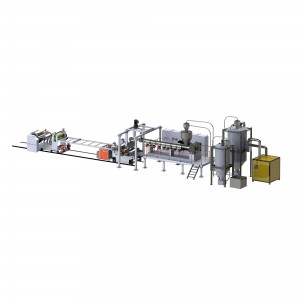

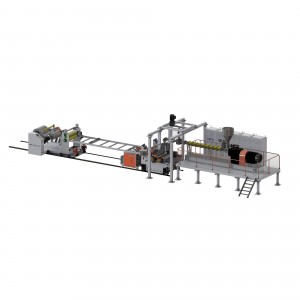

Ligne d'extrusion de feuilles PET

MachineVidéo

Paramètre

Classification de la ligne de production d'extrusion de feuilles PET

1.ANIMAL DE COMPAGNIE

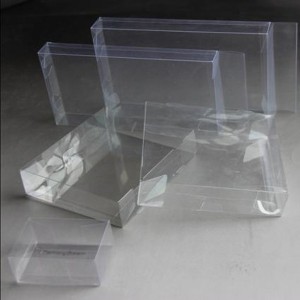

La feuille PET est un nouveau type de produit en plastique développé ces dernières années, alors quelle est la différence entre elle et notre plastique traditionnel ? Le processus de production de ce matériau est complexe et est produit à l’aide de machines de haute précision grâce à une série de processus d’extrusion.

Le plastique que nous voyons habituellement est une substance translucide. Néanmoins, la transparence de ce matériau peut évoluer en temps réel en fonction de ses exigences spécifiques. En raison de sa ductilité et de sa plasticité, il peut également être placé à la maison ou au bureau comme objet décoratif. Même après avoir atteint sa durée de vie, lorsqu'il doit être recyclé, même la combustion ne produira aucun gaz polluant et pour l'environnement, les dommages sont minimes.

2.Avantages de la ligne de production de feuilles à double vis Gwell PET

* Utilisé dans la production de feuilles PET, sans système de séchage par pré-cristallisation et adapté à la production de matériaux recyclés, avec un rendement élevé, une faible consommation d'énergie et d'excellentes caractéristiques de plastification.

* Le baril est équipé d'un double échappement sous vide pour garantir que la vapeur d'eau est complètement évacuée.

* L'extrudeuse est équipée d'une pompe doseuse de fonte à sortie quantitative stabilisée et d'un contrôle automatique en boucle fermée de la pression et de la vitesse.

* L'ensemble de la machine adopte un contrôle PLC pour réaliser un contrôle automatique du réglage des paramètres, du calcul et du retour des données, de l'alarme et d'autres fonctions.

3.Processus de production de feuille de thermoformage PET

La feuille de PET, comme les autres plastiques, est étroitement liée au poids moléculaire. La viscosité caractéristique détermine le poids moléculaire. Plus l'épaisseur typique est grande, meilleures sont les propriétés physiques et chimiques, mais la faible fluidité rend la formation difficile. Plus la viscosité intrinsèque est faible, plus ses propriétés physiques et chimiques sont mauvaises et plus sa résistance aux chocs est insuffisante.

La ligne de production d'extrusion de feuilles PET comprend une tour de séchage, une extrudeuse, un changeur de tamis, une pompe doseuse, une filière en T, une calandre à trois rouleaux, un support de refroidissement et un enrouleur. Le processus de production comprend le séchage des matières premières, la plastification par extrusion, le moulage par extrusion, le calandrage, le roucoulement et l'enroulement des produits.

1) Séchage : étant donné que l'eau hydrolyse et dégrade le PET dans des conditions de température élevée, entraînant une diminution de son adhérence caractéristique, ses propriétés physiques, en particulier la résistance aux chocs, diminueront avec la diminution du poids moléculaire. Par conséquent, la ligne d’extrusion de feuilles PET doit sécher le PET avant sa fusion et son extrusion afin de réduire la teneur en humidité.

2) Moulage par extrusion : le PET est converti en polymère avec un point de fusion évident après cristallisation et séchage. Le polymère présente une température de moulage élevée et une plage de régulation de température étroite. Les particules non fondues et la matière fondue sont séparées par une vis barrière dédiée au polyester, ce qui permet de maintenir des cycles de cisaillement plus longs et d'augmenter le rendement de l'extrudeuse. La ligne de production de feuilles PET à double vis contient un dispositif d'extraction sous vide, qui peut éliminer efficacement les magasins contenus dans le PET fondu, éliminant l'étape de cristallisation de la ligne de production PET monovis et réduisant la consommation d'énergie de 10 à 20 % par rapport à la même note

3) Formation de refroidissement de la matrice en T : après s'être écoulé hors de la matrice en T fondue, directement dans la calandre à trois rouleaux pour le calandrage et le refroidissement, les trois rouleaux supérieurs, moyens et inférieurs du composant de calandrage à trois rouleaux, l'arbre du rouleau central est fixé , grâce au mouvement de haut en bas de l'arbre pour ajuster l'écartement des rouleaux, les trois rouleaux doivent assurer la synchronisation de la vitesse, la vitesse doit être supérieure à la vitesse d'extrusion, le but est de compenser l'expansion de la feuille lorsque le matériau quitte et d'affaiblir son interne contrainte, de sorte que le grain horizontal disparaisse.

4) Unité de tirage et enroulement : La feuille sort par des rouleaux de calandrage et des rouleaux de refroidissement. Suffisamment refroidi par le support de refroidissement. Ensuite, dans le dispositif de traction, le dispositif de traction est composé de rouleaux en caoutchouc actifs et de rouleaux en caoutchouc passifs, la ligne d'extrusion de feuilles PET Gwell peut atteindre un rayon de curling maximum de 1,2 mètres.

Présentation du cas

Partenaire