Линия экструзии листов ПЭТ

МашинаВидео

Параметр

Классификация линий по производству экструзионных листов ПЭТ

1.ПЭТ

ПЭТ-лист — это новый тип пластикового изделия, разработанный в последние годы, так в чем же разница между ним и нашим традиционным пластиком? Процесс производства этого материала сложен и производится с использованием высокоточного оборудования посредством серии процессов экструзии.

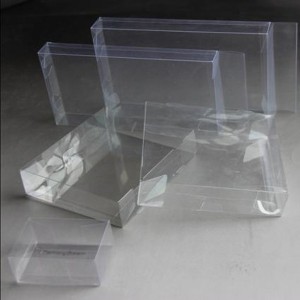

Пластик, который мы обычно видим, представляет собой полупрозрачное вещество. Тем не менее, прозрачность этого материала может меняться в реальном времени в соответствии с его конкретными требованиями. Благодаря своей пластичности и пластичности его также можно размещать дома или в офисе в качестве декоративного объекта. Даже после достижения срока службы, когда его необходимо будет утилизировать, даже при горении не образуются вредные газы, а для окружающей среды вред минимален.

2.Преимущества линии по производству двухшнековых листов Gwell PET

* Используется при производстве листов ПЭТ, не имеет системы предварительной кристаллизации и подходит для производства переработанных материалов, с высокой производительностью, низким энергопотреблением, отличными характеристиками пластификации.

* Ствол оснащен двойным вакуумным выхлопом, обеспечивающим полный выход водяного пара.

* Экструдер оснащен насосом-дозатором расплава, стабилизированным по количественному давлению, а также автоматическим управлением заданного давления и скорости с замкнутым контуром.

* Вся машина использует управление ПЛК для автоматического управления настройкой параметров, расчетом данных и обратной связью, сигнализацией и другими функциями.

3.Процесс производства термоформовочного листа ПЭТ

Лист ПЭТ, как и другие пластмассы, тесно связан с молекулярной массой. Характеристическая вязкость определяет молекулярную массу. Чем больше типичная толщина, тем лучше физические и химические свойства, но плохая текучесть затрудняет формование. Чем ниже характеристическая вязкость, тем хуже его физико-химические свойства и недостаточная ударная вязкость.

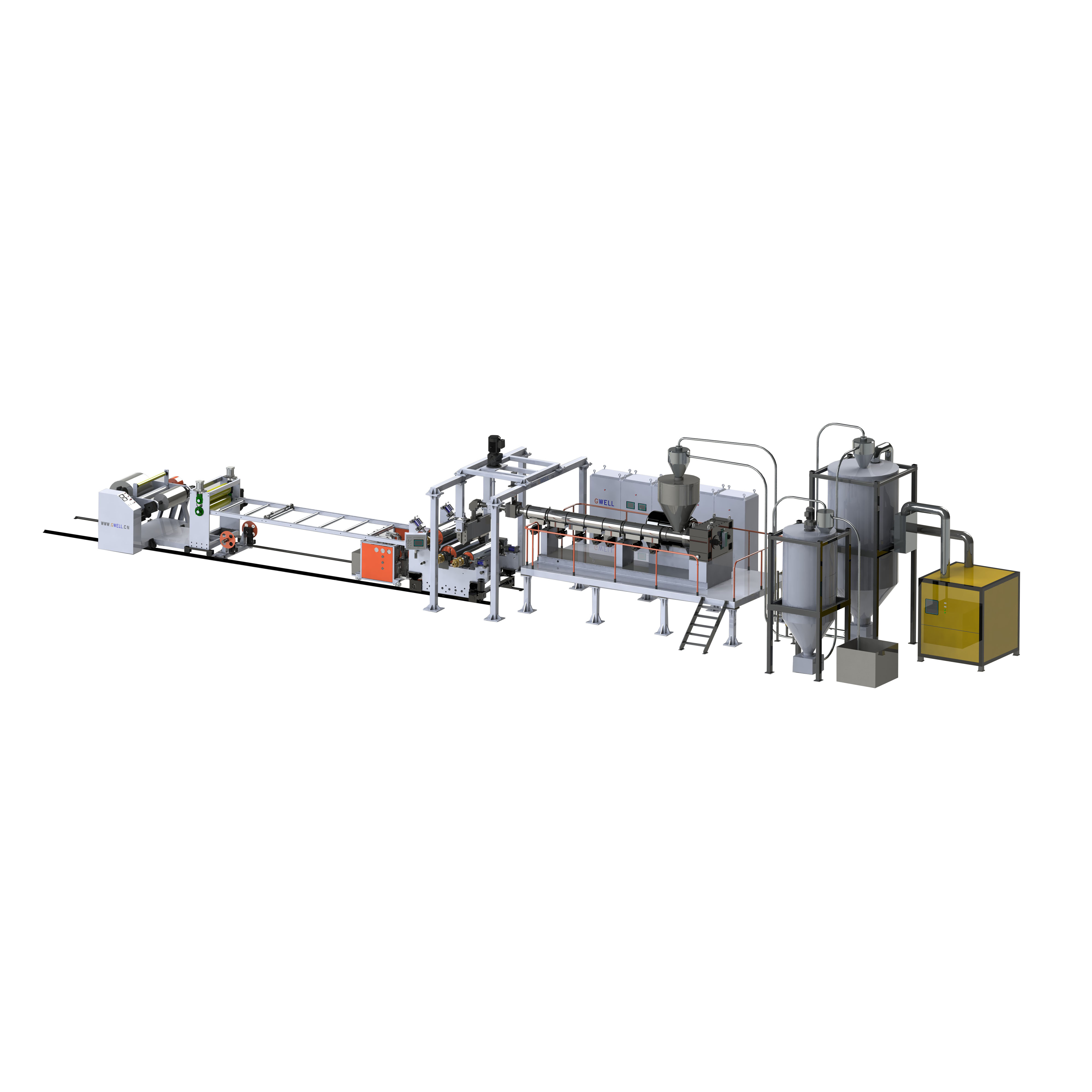

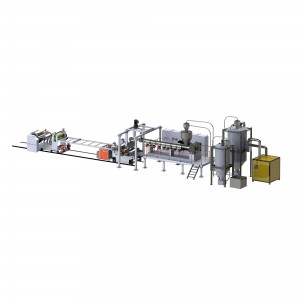

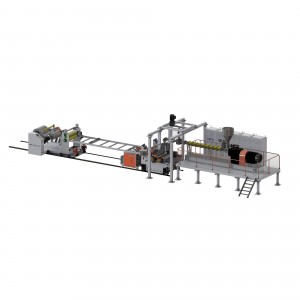

Линия по производству экструзионных листов ПЭТ включает в себя сушильную башню, экструдер, устройство смены сит, дозирующий насос, Т-образную матрицу, трехвалковый каландр, охлаждающий кронштейн, намоточное устройство. Производственный процесс представляет собой сушку сырья - экструзионную пластификацию - экструзионное формование - каландрирование - охлаждение - и намотку изделий.

1) Сушка: поскольку вода гидролизует и разлагает ПЭТ в условиях высоких температур, что приводит к уменьшению его характерной адгезии, его физические свойства, особенно ударная вязкость, уменьшаются с уменьшением молекулярной массы. Поэтому линия экструзии листов ПЭТ должна сушить ПЭТ перед плавлением и экструзией, чтобы снизить содержание влаги.

2) Экструзионное формование: ПЭТ превращается в полимер с очевидной температурой плавления после кристаллизации и сушки. Полимер имеет высокую температуру формования и узкий диапазон регулирования температуры. Нерасплавленные частицы и расплав разделяются барьерным шнеком, предназначенным для полиэстера, что помогает поддерживать более длительные циклы сдвига и увеличивает производительность экструдера. Линия по производству двухшнековых листов ПЭТ оснащена устройством вакуумной экстракции, которое может эффективно удалять накопители, содержащиеся в расплаве ПЭТ, исключая этап кристаллизации, как на одношнековой линии по производству ПЭТ, и снижая потребление энергии на 10–20 % по сравнению с линией по производству двухшнековых листов ПЭТ. тот же класс

3) Формование охлаждающей Т-образной матрицы: после вытекания расплава Т-образной матрицы непосредственно в трехвалковый каландр для каландрирования и охлаждения, три верхних, средних и нижних ролика трехвалкового каландра, центральный вал фиксируется. , посредством движения вала вверх и вниз для регулировки зазора между роликами, три ролика должны обеспечивать синхронизацию скорости, скорость должна быть выше скорости экструзии, цель состоит в том, чтобы компенсировать расширение листа, когда материал выходит, и ослабить его внутреннюю часть. напряжение, так что горизонтальное зерно исчезает.

4) Устройство вытягивания и намотки: Лист выходит через каландровые и охлаждающие валки. Достаточно охлаждается охлаждающим кронштейном. Затем в тяговое устройство, тяговое устройство состоит из активных резиновых роликов и пассивных резиновых роликов, линия экструзии листов ПЭТ Gwell может достигать максимального радиуса скручивания 1,2 метра.

Презентация кейса

Партнер